Cos'è il Kanban

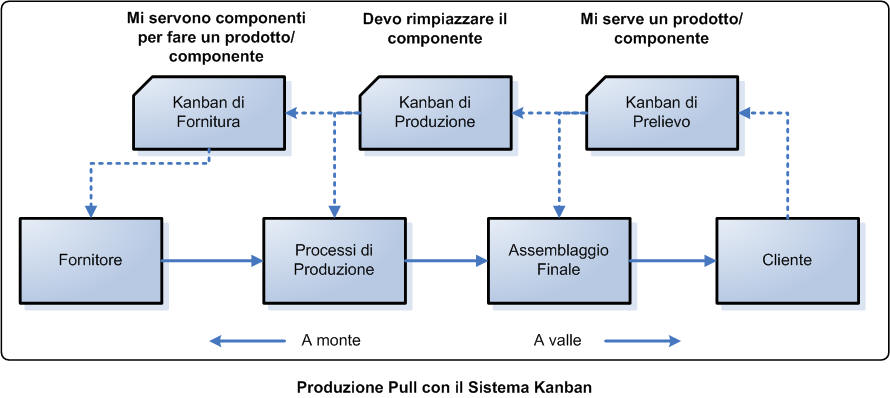

Nelle nostre aziende, solitamente, si pensa alla produzione come un flusso che va da monte a valle, dalle isole iniziali ai montaggi finali, assemblando e lavorando il prodotto. Tramite il Kanban si rovescia il punto d'osservazione e si concepisce il processo produttivo come un'operazione che va da valle a monte e che lavora i pezzi necessari solo nel momento in cui ce n'è bisogno. Questo è ciò che Ohno (responsabile della produzione di Toyota) chiamava "pensare al contrario".

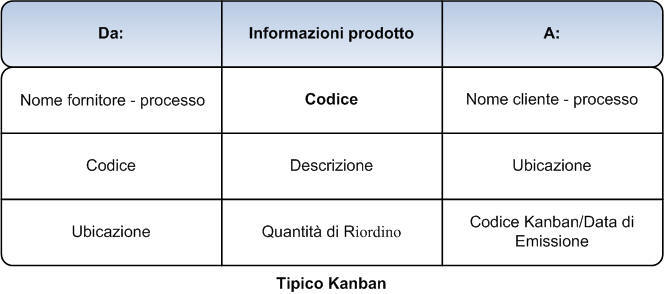

Il sistema kanban decide la quantità e tipologia da produrre in tutti i processi. Il primo beneficio del sistema kanban è che riduce la sovrapproduzione, producendo soltanto la cosa richiesta, quando è chiesto e nella quantità richiesta. In giapponese l'espressione kanban significa scheda o cartellino, ed è il nome assegnato all'insieme di schede di controllo usate in un pull system. Ogni scheda o kanban identifica un prodotto o componente ed indica da dove arriva e dove deve andare. Usando questo metodo, il kanban si comporta come un sistema d'informazione che integra la produzione, collegando tutti i processi, l'uno con altro, armonicamente, con la domanda del cliente.

Sistema a "tiro" e riduzione degli sprechi"

In un sistema kanban i processi a monte producono solo i pezzi sufficienti per rimpiazzare quelli che i processi successivi hanno richiesto. Gli operatori, in ogni processo vanno al processo precedente per prelevare le parti di cui necessitano; ciò viene fatto nel tempo e nelle quantità giuste. È il vero pull system.

Kanban e gestione dei vincoli

Kanban è sicuramente la tecnica più usata nel push vs pull ed è costituita da cartellini che gestiscono le priorità di avanzamento fra le celle. La tecnica, molto semplice, permette di autoregolare il lavoro delle celle a fronte di variazioni del ritmo produttivo. Ogni cella dispone di due cassette: una per i Kanban-prelievo e l'altra per i Kanban-produzione. Guardando le cassette l'operatore capisce quantità e tipo di prodotti da produrre o da approvvigionare (secondo la cassetta). A valle e a monte della cella si trovano i contenitori che formano le scorte. Quelli a monte hanno appeso un Kanban-prelievo. L'operatore della cella preleva il contenitore con i prodotti da lavorare, stacca il Kanban-prelievo e lo inserisce nella cassetta dei Kanban-prelievi che evidenzia la quantità e tipologia di prodotti di cui approvvigionarsi per ripristinare la scorta di prodotti da lavorare. I contenitori delle scorte di prodotti già lavorati, invece, hanno ognuno appeso un Kanban-produzione. Quando si ritira un contenitore di questi ultimi, il Kanban-produzione viene staccato e posto nella cassetta corrispondente.

Il Kanban-prelievo viene appeso al contenitore portato nella cella a valle.

Alcune regole basilari per l'uso del Kanban:

- L'OPERATORE PUO' PRODURRE SOLAMENTE QUANDO È DISPONIBILE UN SEGNALE KANBAN

Se non è giunto alcun segnale all'operatore o se il contenitore delle aree Kanban ha raggiunto la massima quantità stabilita l'operatore deve fermarsi. - UNA VOLTA STABILITO IL NUMERO DI PARTICOLARI/CONTENITORI NEL AREE KANBAN O LA QUANTITÀ DI SEGNALI KANBAN, QUESTI NON SI POSSONO MAI AUMENTARE.

I responsabili devono costantemente criticare il sistema di produzione incoraggiando la riduzione delle aree/cartellini Kanban.

L'obiettivo è di ridurre o eliminare gli stock al più presto.

Man mano che le restrizioni vengono eliminate, gli stock dovrebbero diminuire e alla fine essere sostituiti quanto più possibile da un "flusso a pezzo unico".

Il Kanban, se ben applicato, porta ai seguenti benefici:

- riduzione notevole delle scorte (fino al 90%)

- risposte veloci ai cambiamenti di domanda

- miglioramento dell'accuratezza della scorta

- semplificazione della programmazione, riduzione dell'uso dell'MRP.

Un'applicazione corretta del Kanban parte con l'analisi e gestione dei cosiddetti vincoli, che si definiscono come:

"la parte di processo che costringe il flusso o blocca il processo dal poter lavorare con la massima efficienza (collo di bottiglia)".

I passi per la gestione dei vincoli sono:

- COLLEGARE I PROCESSI, creando interdipendenza.

- INDIVIDUARE I VINCOLI

- ANALIZZARE I VINCOLI NEL BREVE TERMINE

- ROMPERE I VINCOLI (Ottenimento del miglioramento)

- PROCEDERE AL VINCOLO SUCCESSIVO

- STRESSARE IL SISTEMA RIDUCENDO LE GIACENZE IN STOCK AL FINE DI CREARE INTERDIPENDENZA.

- RITORNARE AL 2° PUNTO.

Per individuare ed analizzare i vincoli, ad esempio, si può effettuare un'osservazione visiva, durante una settimana (breve termine), e usare un sistema di registrazione per determinare quante volte vengono riempiti i contenitori delle scorte di un processo/cella.

Con i risultati dell'indagine di cui sopra si può effettuare un'analisi di Pareto.

Ad esempio il Pareto sopra mette in evidenza che in una settimana, il processo nel quale si accumulano più scorte utilizzando il kanban è l'assemblaggio. I consulenti Chiarini & Associati procedono, quindi, con l'analisi delle singole operazioni del processo/cella, determinando le cause da togliere per rompere il vincolo.

Dai motivi di fermo raccolti, i consulenti ricercano le cause che di solito sono imputabili a:

- SET - UP

- Stampi, Utensili

- Manutenzione/riparazioni

- Persone (formazione)

- Scarti, rilavorazioni

Rimossa la causa ed eventualmente anche l'operazione, se considerata a non valore aggiunto, si procede con la gestione di altri vincoli.