La manutenzione autonoma da parte degli operatori

Il secondo fondamentale passo è quello di rendere gli operatori autonomi nella gestione quotidiana degli impianti - macchine. Solitamente quello che accade all’interno delle organizzazioni è che gli operatori devono pensare soltanto a produrre e ai manutentori specializzati sono lasciate le attività di manutenzione, anche le più banali. Per certi versi era quello che capitava in molte aziende prima dell’avvento dei principi del TQM; gli operatori dovevano soltanto pensare a produrre ed altri erano specializzati nel controllare il prodotto/servizio. Delegare completamente la manutenzione ad operatori esterni al processo porta nel tempo a:

- perdere importanti informazioni, dati del processo che soltanto gli operatori a diretto contatto ogni giorno possono percepire. In un’azienda manifatturiera, ad esempio, un operatore avvertì micro vibrazioni sull’impianto che dopo pochi giorni portarono ad un terribile guasto a causa di un cuscinetto. L’operatore aveva però l’obiettivo di produrre il più possibile, senza perder tempo in segnalazioni o registrazioni, e di lasciare ad altri il compito di svolgere manutenzioni;

- deresponsabilizzare completamente gli operatori su quanto avviene all’impianto-macchina non ultima la qualità dei prodotti;

- aumentare i costi di gestione dell’impianto-macchina;

- ridurre la vita dell’impianto stesso.

L'operatore che conduce l'impianto – macchina e riesce a tenere sotto controllo al tempo stesso le sue performance, nonché la qualità dei prodotti in autocontrollo necessiterà, ovviamente, di un training e di una consapevolezza dedicate. In particolare le aziende eccellenti che applicano il TPM suggeriscono un training basato su:

- 5S;

- conoscenze tecnologiche basilari dell’impianto;

- manutenzione di base, lubrificazione, pulizia, regolazioni, controlli di routine, etc.

- capacità di prevedere l’insorgere di guasti;

- conoscenza delle cause che possono portare ai guasti;

- capacità di individuare le principali cause dei guasti e perdite di performance;

- conoscenze basilari della capacità di processo e delle cause di variazione che possono portare a generare difetti di prodotto;

- capacità di interpretare le tendenze e derive dell’impianto e delle caratteristiche dei prodotti;

- capacità di individuare le principali cause di difettosità ed agire di conseguenza;

- capacità di reagire nelle situazioni di emergenza;

- capacità di sostituire e riparare i componenti dell’impianto,

- prevenzione dei rischi per la sicurezza.

Al fine della manutenzione autonoma dell’impianto possono essere utili check-list con spunto delle operazioni da fare ed istruzioni di dettaglio sulle modalità di svolgimento delle stesse.

La manutenzione preventiva programmata

Gli operatori opportunamente addestrati svolgono le attività fondamentali di manutenzione autonoma day-by-day. Tali operazioni diventano così parte integrante delle attività di produzione – realizzazione del servizio e non qualcosa di accessorio o che addirittura possa distogliere tempo al produrre. La pulizia, lubrificazione, regolazione, piccole manutenzioni e gestione dei fattori che influenzano performance e qualità portano nel breve periodo ad un aumento dell’OEE nelle tre sue componenti. In questo modo, al contrario di quanto si possa pensare, l’efficienza e la produttività aumentano e si riduce la difettosità. L’operatore che svolge manutenzione autonoma, in ogni caso, ha dei limiti legati alle sue conoscenze e capacità di intervento sugli impianti. Questi ultimi sono sempre più complessi e formati da innumerevoli parti elettroniche, software, robotiche, etc. pertanto inevitabilmente alcuni interventi sono svolti da manutentori specializzati o aziende esterne. Il problema che si pone, una volta avviata la manutenzione autonoma, è quello di programmare gli interventi manutentivi che non siano quotidiani, settimanali o sostanzialmente di routine. Occorre programmare gli interventi manutentivi preventivi a livello mensile, bimensile, semestrale, etc. svolti sia da operatori interni, sia eventualmente da ditte esterne.

Il concetto chiave è per l’appunto quello della prevenzione intesa come frequenza di intervento che possa anticipare il guasto e il conseguente fermo, rallentamento o generazione di non conformità.

Ad esempio fra le perdite per fermata si trovano i guasti improvvisi, legati tipicamente a scarsa manutenzione preventiva, che possono portare a lunghi fermi degli impianti. Anche le perdite di velocità ed interruzioni minori possono essere influenzate da una migliore manutenzione preventiva programmata.

L’obiettivo primario è pertanto quello di determinare la giusta frequenza di intervento di manutenzione sull’impianto al fine di prevenire tali situazioni. Fondamentale per quest’aspetto disporre di un software o di schede macchina che possano ricordare le scadenze in tal senso. Tale data base, informatico o cartaceo che sia, può essere implementato definendo, inizialmente, le frequenze suggerite dal libretto di uso e manutenzione dell’impianto. L’utilizzo nel tempo, però, porta a situazioni di malfunzionamento inaspettate e a dover programmare interventi manutentivi non previsti. La manutenzione autonoma da parte degli operatori diventa, pertanto, una sorta di check-up giornaliero delle condizioni di salute della macchina, con segnalazioni che portano a modificare continuamente i programmi manutentivi preventivi.

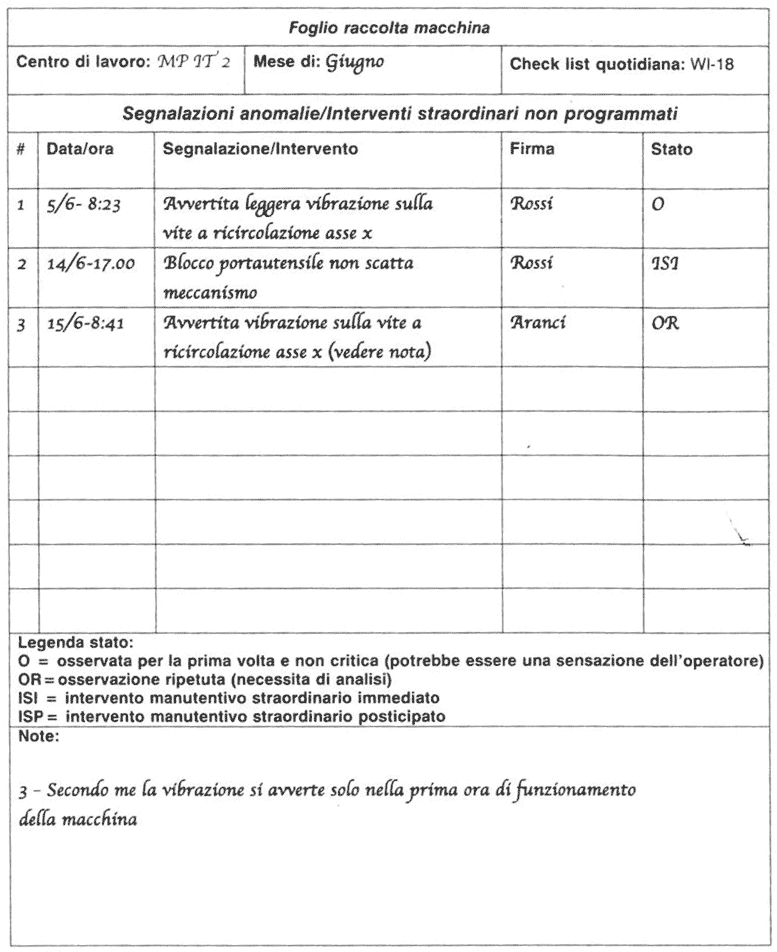

Ad esempio la figura 1 mostra un foglio di raccolta segnalazioni ed interventi manutentivi svolti su un classico centro di lavoro. Il centro è soggetto ad una serie di attività in auto manutenzione secondo una check-list; ciò che viene registrato è il possibile guasto o un intervento straordinario non programmato a seguito di un guasto.

Secondo la tipologia di macchina questi fogli possono raccogliere le segnalazioni di una settimana, di quindici giorni o di un mese e, a seguito di anomalie che si ripetono (ad esempio la vibrazione della vite) portano il team della manutenzione ad interventi più o meno immediati. Tali interventi e segnalazioni, inseriti nel data base della manutenzione preventiva programmata possono poi portare alla modifica delle frequenze od inserimento di nuove tipologie di interventi manutentivi.

Se, ad esempio, la vibrazione della vite a ricircolazione dell’esempio di figura ventidue portasse ad un guasto all’incirca ogni 14 mesi, occorrerebbe intervenire in maniera preventiva almeno una volta all’anno. I data base per la programmazione degli interventi manutentivi, tengono, infatti, in considerazione gli indicatori di cui sotto:

- MTTF = Mean Time To Failure (Tempo medio fino al guasto)

- MTBF = Mean Time Between Failures (Tempo medio fra i guasti) = MTTF + MTTR;

- (MTTR = Mean Time To Repair, Tempo medio di riparazione)

L’MTTF è applicato a componenti/sistemi non riparabili. Misura quanto tempo trascorre fino ad un guasto che porta alla sostituzione completa del componente/sistema. Ad esempio la vite presenta un MTTF di decine di migliaia di ore; al primo guasto si sostituisce senza possibilità solitamente di riparazioni. L’MTBF, che si applica a componenti/sistemi che possono essere riparati è dato dalla somma dell’MTTF (concetto analogo al precedente ma ovviamente considerando il componente riparabile), più il tempo medio che si impiega per la riparazione. Ad esempio uno stampo di una pressa presenta un tempo fino al guasto di 260 giorni ed un tempo medio di riparazione in attrezzeria di 15 giorni, per un totale di 275 giorni.