Makigami e VSM

Due strumenti particolarmente utili per identificare e rimuovere gli sprechi nell’ambito dei servizi sono, invece, la Value Stream Mapping e il Makigami; il primo, di pura matrice Lean, tende, ancora una volta, a perdere di significativo quando applicato nei processi di servizio puro, dove il WIP (Work in progress) ha spesso meno valore in termini di capitale immobilizzato e, in ogni caso, può essere tramutato in termini di tempo ciclo. Evidenziare tramite il simbolo del triangolo della VSM che un dirigente ha in arretrato 50 pratiche da visionare e firmare equivale ad indicare, come si vedrà, nel flusso di processo Makigami che tale attività necessita di un mese.

La differenza risiede nel fatto che il Makigami è uno strumento più confacente alla natura e visione dei processi che si ha nei servizi. Ma il Makigami, che dir si voglia, non è sicuramente uno strumento inventato nell’ambito Lean tradizionale.

Dagli anni ’80 con l’introduzione dei principi del Business Process Reengineering (BPR) per il miglioramento dei processi transazionali e non, sono stati utilizzati numerosi strumenti di mappatura quali ad esempio il Diagramma di Flusso Interfunzionale o il più evoluto Diagramma di Flusso Basato su Metriche (Metrics-Based Flow- MBF), noto anche come MBPM (Metrics-Based Process Map) . Questi strumenti offrono da molto tempo le stesse potenzialità di mappatura e miglioramento del cosiddetto Makigami e rappresentano, assieme alla VSM, quanto di più efficace si possa utilizzare in termini di individuazione ed analisi al fine della riduzione degli sprechi.

Makigami

Al fine di analizzare, invece, con maggior dettaglio i tempi delle diverse attività ed il valore aggiunto o meno introdotto, lo strumento principe è rappresentato sicuramente dal Makigami.

Quest’ultimo, nato in Giappone nei primi anni ’90 e di chiara derivazione dalle tecniche di mappatura del BPR, ha trovato applicazione nei processi di servizio delle aziende manifatturiere (es. marketing, assistenza post-vendita, amministrazione, acquisiti, etc.) così come nei processi delle organizzazioni del mondo dei servizi, non ultima la Pubblica Amministrazione.

Il suo utilizzo avviene di solito in combinazione con la VSM, in particolare quando quest’ultima:

- Mostra attività/processi macro che comprendono una serie di attività/transazioni gestite da più persone;

- Non è chiaro quali siano le cause che portano all’allungamento dei tempi o alla generazione di difettosità.

Il Makigami negli Stati Uniti è applicato con il nome di MBPM (Metrics-Based Process Map) o MBF (Metrics-Based Flow) e non si discosta molto nei principi di base applicativi.

Esso è sviluppato nell’ambito di un Workshop Kaizen dedicato nel quale un team analizza in maniera molto approfondita attività dopo attività della Value Stream, eventualmente suddividendole ulteriormente ed evidenziando per ognuna di esse le metriche più importanti. Il più delle volte il Makigami è compilato tramite i fogli delle lavagne a fogli mobili appesi sulle pareti della stanza e collegati fra loro, in modo simile a quanto avviene nella compilazione della Value Stream Mapping.

Analogamente a quest’ultimo strumento, il Makigami è compilato nelle due forme:

- Current State, ovvero il processo come si presenta allo stato corrente, “as is”;

- Future State, ovvero come dovrebbe presentarsi il processo dopo la re-ingegnerizzazione.

Al fine di una corretta compilazione del Makigami, il team deve rispettare alcune semplici regole quali:

- Condurre il Workshop non molto distante dal processo sottoposto a miglioramento;

- Inserire nel team membri che lavorano quotidianamente sul processo;

- Eventualmente si possono inserire nel team rappresentanti dei clienti – fornitori interni o addirittura rappresentanti dei clienti – fornitori esterni;

- Raccogliere preventivamente dati riguardanti i tempi delle attività e ai disservizi, reclami, non conformità, etc. occorsi nel tempo;

- Preparare un’agenda ben dettagliata dei tempi del Workshop Kaizen.

Il Makigami, comprensivo di Future State e di re-ingegnerizzazione vera e proprio, non dovrebbe superare i 7-8 giorni e non devono esserci discontinuità temporali fra la mappatura Future State e l’implementazione delle azioni di miglioramento.

Operativamente il team, oltre ai fogli mobili con i quali “tappezzare” le pareti della zona dedicata al Workshop Kaizen, deve procurarsi banali strumenti quali:

- Evidenziatori di vari colori;

- Post-it di vari colori (almeno un blocchetto per ogni funzione);

- Un computer per fare calcoli e redigere la minuta dei meeting.

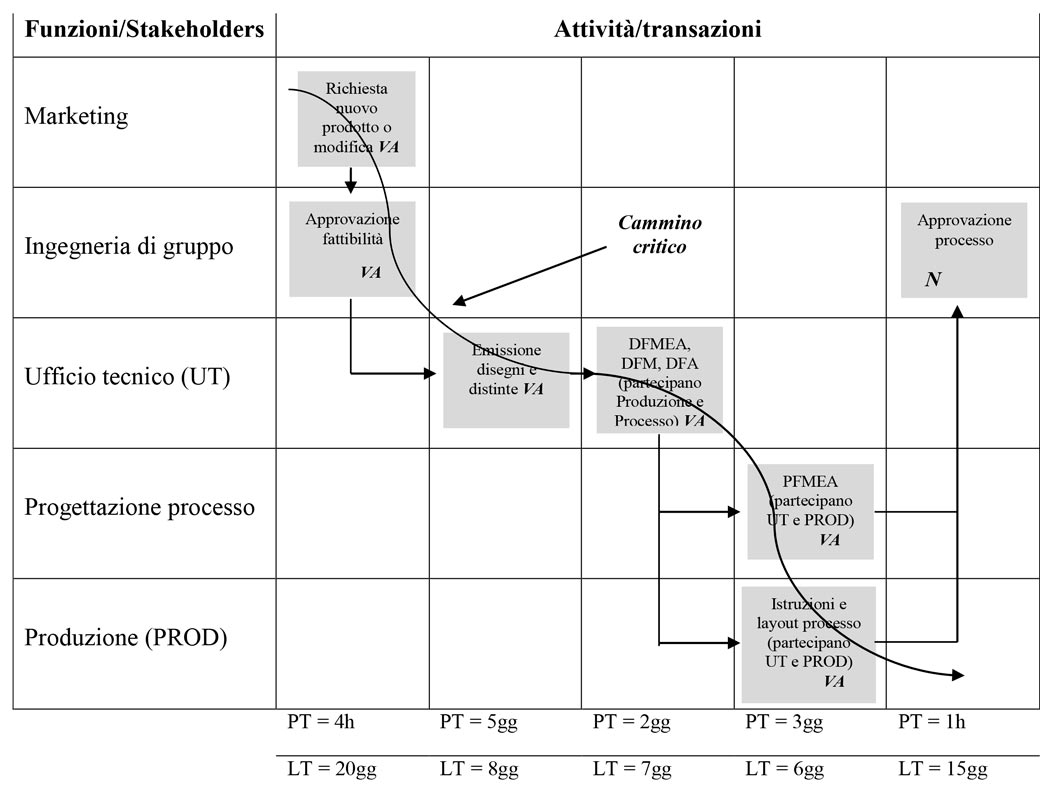

Appesi i fogli nella parete, il primo foglio a sinistra deve riportare una prima colonna con le funzioni che partecipano al flusso del processo. Secondo la complessità del flusso in oggetto, si possono riportare semplicemente delle funzioni di un unico ufficio/servizio/dipartimento o una serie di “parti interessate” (Stakeholders) comprendendo fornitori esterni, clienti interni, altri uffici/dipartimenti, etc.

La suddivisione della colonna tramite Stakeholders è più confacente alle logiche olistiche del System Thinking ed è particolarmente utilizzato nei servizi della Sanità e Pubblica Amministrazione in generale, dove la visione per l’appunto è sistemica. Nell’ambito dei processi di servizio delle aziende manifatturiere solitamente si fa riferimento a funzioni, anche se non mancano i collegamenti, specialmente per multinazionali con uffici e dipartimenti di altri stabilimenti. La figura 1 mostra la suddivisione base del Makigami.

L’esempio di figura mostra schematicamente il flusso di approvazione dell’introduzione di un nuovo componente di produzione che interessa anche l’ingegneria di gruppo che si trova negli Stati Uniti. Ogni quadratino grigio rappresenta un Post-it che il team appone per evidenziare l’attività. Le frecce indicano come si muove il flusso ed i scambi fra funzioni. Per ogni attività/transazione il team deve decidere:

- Se crea Valore Aggiunto (VA);

- Se non crea Valore Aggiunto ma è necessaria (N) e/o obbligatoria per legge;

- Se non crea Valore Aggiunto e non è nemmeno un obbligo, pertanto rappresenta uno spreco puro.

Nel caso di figura, ad esempio, l’attività di approvazione finale del processo da parte dell’Ingegneria di gruppo non genera alcun valore aggiunto (sempre in ottica cliente finale), però è obbligatoria per direttive interne al gruppo e standard americani sulla sicurezza prodotti.

Il percorso attraverso le attività veramente a valore aggiunto crea il cammino critico sul quale si può intervenire per ottimizzare i tempi e ridurre le problematiche di qualità.

Le attività all’esterno del cammino critico non individuate con una “N” (necessaria anche se non a valore aggiunto) devono essere ovviamente eliminate. Nella parte sotto, similmente alla VSM, si riportano i tempi di processo (PT) ed il Lead Time (LT) dell’attività. Il Lead Time rappresenta il tempo complessivo dell’attività ed è la somma del vero e proprio tempo di processo più attese, tempo perso per problemi di qualità, duplicazioni, movimentazioni, etc.

Una versione più “Giapponese” del Makigami utilizza bollini verdi per i Post-it delle attività a Valore Aggiunto e rossi per quelle a Non Valore Aggiunto necessarie o meno.

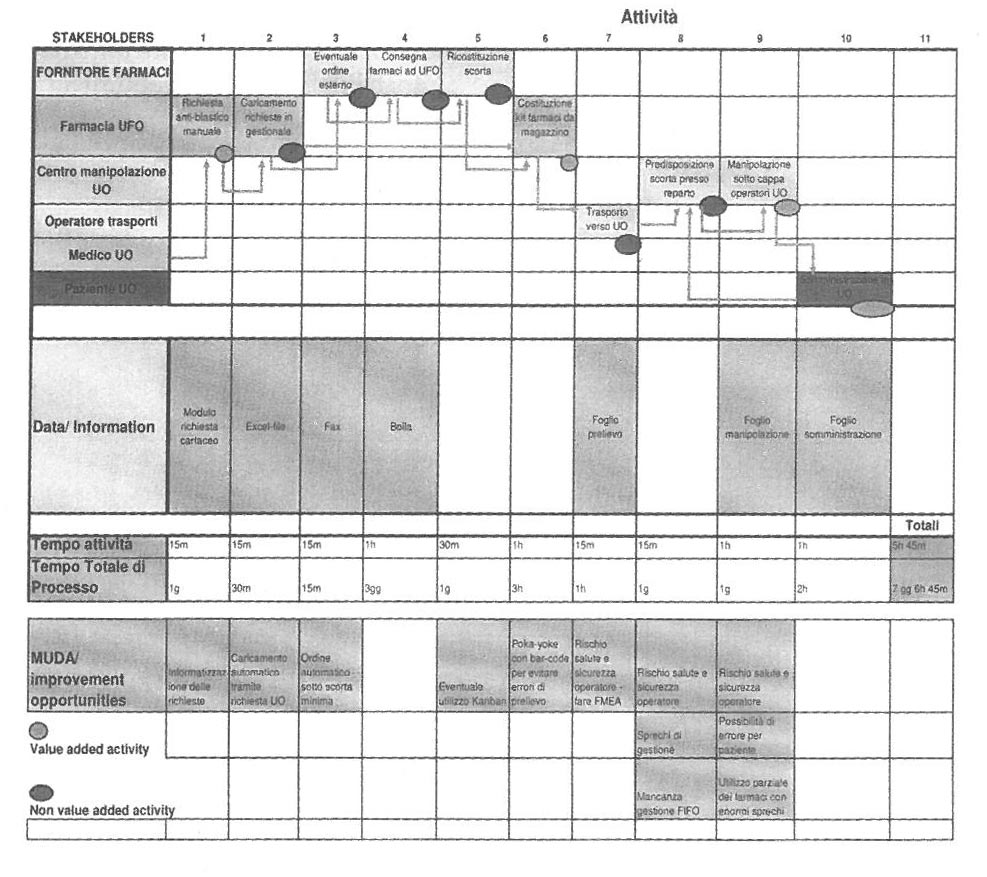

La figura 2 riporta invece il Makigami che si riferisce al caso della gestione dei pericolosi e costosi farmaci antiblastici. Tale Makigami è stato riportato su di un foglio elettronico Excel e contiene numerosi dettagli in più rispetto al precedente. In particolare nelle righe in fondo, il team riflette sui Muda presenti e sulle opportunità di introduzione miglioramenti che serviranno per progettare la mappa del Future State.