La produzione per celle rappresenta uno degli aspetti più importanti della Lean Manufacturing. Attraverso questo tipo di produzione si ottengono vantaggi così riassumibili:

- aumento della produttività;

- aumento della velocità di attraversamento, riduzione dei Lead Time;

- aumento della qualità dei prodotti;

- semplificazione della programmazione e controllo produzione e riduzione scorte;

- miglior uso della contabilità per attività (ABC);

- aumento del coordinamento e comunicazione.

La cella è un'unità di lavoro ben definita e delimitata, tipicamente da 3 a 12 addetti, con 5 - 15 stazioni di lavoro (impianti, attrezzature, etc). La cella ideale permette di produrre il più alto numero di prodotti simili, contenendo tutte le attrezzature, impianti e risorse umane necessarie allo scopo.

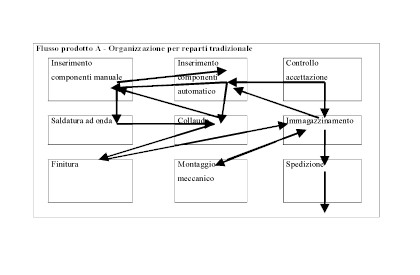

Solitamente le organizzazioni sono strutturate attraverso layout o reparti funzionali. Il prodotto da realizzare transita, in questo modo, attraverso vari reparti, formando code all'entrata di ogni reparto. Le distanze fra i reparti, inoltre, non sono di solito ottimizzate, di conseguenza la comunicazione e coordinamento fra i reparti stessi.

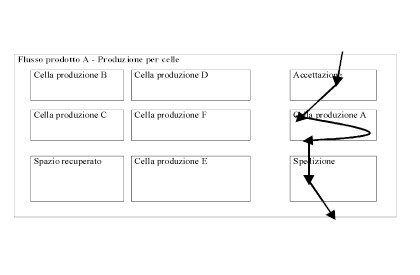

La figura sottostante mostra una riorganizzazione per celle in un'azienda di produzione circuiti stampati realizzata dai consulenti Chiarini & Associati.

Il layout per celle è di solito organizzato attorno ad un prodotto o alla più ampia gamma possibile di prodotti simili. I passi fondamentali per l'introduzione di un layout a celle sono:

- Identificare i prodotti. Identificare i prodotti e processi per la cella è il primo passo. Attraverso la cosiddetta Group Technology le celle sono costituite o attraverso uno studio del flusso (Production Flow Analysis) e/o una classificazione e codifica dei prodotti stessi.

- Progettazione del processo. La progettazione della cella richiede un'ottima conoscenza del processo in termini di tempo uomo, impianti, attrezzature, setup, movimentazione, manutenzione ,etc. In questa fase si determina:

|

- Progettazione del layout fisico della cella. L'ultima fase riguarda la messa a punto del layout interno alla cella, con disposizione delle stazioni di lavoro in base allo spazio, ergonomicità e funzionalità.

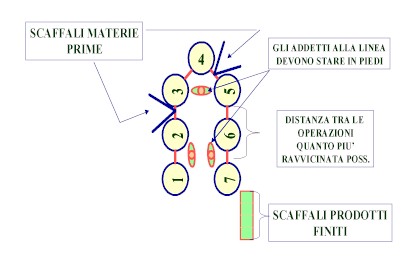

Per quanto concerne la progettazione della singola cella, è da preferirsi la cosiddetta configurazione ad "U". La figura sotto rappresenta la classica U che si può realizzare.

Nella progettazione del layout ad U, i nostri consulenti tengono in considerazione i seguenti fattori:

- Le celle ad "U" devono essere predisposte per operatori in piedi. Sul pavimento all'interno della "U" devono essere piazzati dei tappetini imbottiti per ridurre la fatica dell'operatore.

- Le postazioni di lavoro devono essere realizzate con criteri ergonomici. I movimenti devono essere brevi, coordinati e facili.

- Le postazioni di lavoro devono avere dei supporti per almeno due contenitori standard per ogni parte utilizzata.

- Ciascuna scatola deve contenere materiale per almeno 30 minuti.

- Devono essere altresì previsti supporti per contenitori vuoti.

I vantaggi delle celle U sono riassumibili in:

- Linea continua con flusso a pezzo unico

- Basso lead time

- Bassa giacenze di semilavorati

- Elevata flessibilità. Facilità di regolazione al variare del takt time

- Minore necessità di spazio

- Ambiente più salubre (Gli operatori si muovono costantemente nella cella)

- Elevato controllo e gestione della produzione.